发布时间:2025-03-19

发布时间:2025-03-19 点击次数:

点击次数: 钢铁,作为现代工业的基石,其冶炼过程是一个充满智慧与技术的奇妙旅程。从深埋地下的铁矿石,到成为高楼大厦的骨架、机械设备的血脉,钢铁的诞生经历了一系列的复杂工序。

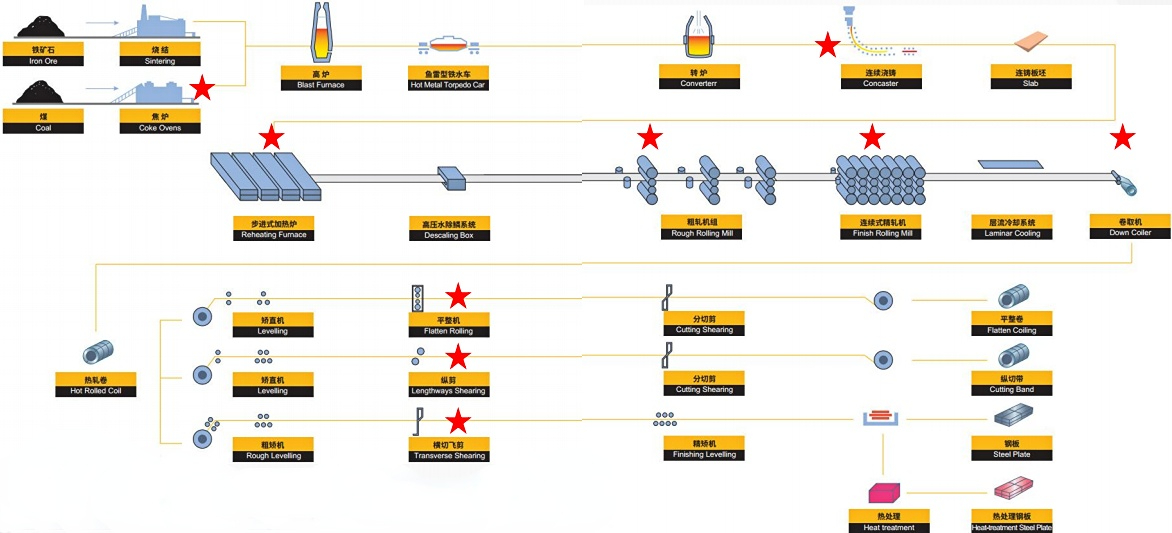

钢铁制造的第一步,就是将铁矿石炼制成生铁。然而,这些石头不仅蕴含着铁元素,其内部还有着多种杂质。为了提炼出纯净的生铁,铁矿石首先会被粉碎成较小的颗粒,随后被输送到烧结炉中。在烧结炉的高温作用下,铁矿石与石灰石、焦粉等混合物熔融,形成了具有一定强度的烧结矿。这一过程不仅使铁矿石更容易被还原,也为后续的高炉炼铁奠定了坚实基础。

与此同时,煤炭在炼焦炉中经历着高温干馏的过程,挥发性物质逐渐被去除,留下坚硬的炭质部分——焦炭。焦炭不仅是高炉炼铁的重要燃料,还是还原铁矿石的还原剂。当烧结矿、焦炭和石灰石一同投入高炉后,炉内的温度迅速升至1500摄氏度以上。此时,焦炭在高温和鼓风系统的作用下燃烧,释放出大量的热能和一氧化碳。一氧化碳与铁矿石中的氧化铁发生化学反应,将其还原为纯净的铁水。

生铁并非钢铁的最终形态,它还需要在炼钢炉中经历进一步的淬炼。在转炉中,高纯度的氧气被注入生铁中,使其中的碳迅速氧化,同时去除硫和磷等有害元素。这一过程需要精确控制氧气的吹入量和时间,以确保钢水的质量和性能达到要求。根据需要,还可以在此阶段加入适量的合金元素,以调整钢材的性能,满足不同工业领域的应用需求。

经过淬炼的钢水,接下来要经历的是成型工序。巨大的钢包将钢水转移到浇筑平台,当钢包就位后,底部的开关被开启,钢水如红色的瀑布般涌入模具。为了确保钢坯的质量达标,注料口会上下抖动,使钢水均匀分布。在连铸机下方,成型的钢坯如熔岩巨蟒般蜿蜒而出,24小时不间断。随后,钢坯进入切割工序,被切割成统一的规格。然而,此时的钢坯温度和材料状态并不适合直接进行加工,因此需要待其冷却以消除内应力。

冷却后的钢坯,再次进入加热炉进行加热处理,以确保其具备良好的塑性和延展性。随后,钢坯进入轧制工序。在粗轧机中,钢坯通过一道道轧辊,逐渐被轧制成更细更长的坯料。中轧阶段则进一步压缩和拉长坯料,使其逐步接近线材的最终尺寸。最后,坯料进入拉拔设备进行最终的成型加工。

在钢铁冶金的全流程中,磁致伸缩位移传感器发挥着重要作用。在焦化过程中,磁致伸缩位移传感器可以应用到拦焦车或推焦车上来控制台车的倾斜。在连铸区,结晶器、轻压下是关键控制机构,需要实时位置检测与反馈,磁致伸缩位移传感器正好可以满足这一需求。此外,在冷/热轧生产线中,加热炉、粗轧机、精轧机、飞剪、卷取机等主要设备都需要用磁致伸缩位移传感器进行精准的位置控制,尤其在粗轧、精轧、卷曲等工位。

浙达精益作为专业研发传感器的制造商,其系列产品应用于冶金行业长达15年以上。TEC磁致伸缩位移传感器不仅具有高精度和高可靠性,还能适应高温、振动、水汽等恶劣工况,国内大、小型钢企都在广泛应用这种传感器,在线比例高达100%。